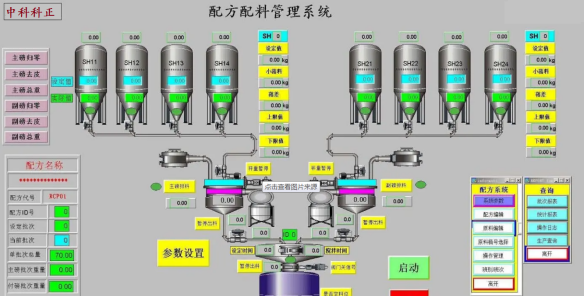

中科科正全自动配料系统简要功能介绍和组成结构

发布日期:2022-05-23 来源:中科科正 浏览次数:824次

全自动配料系统是一个以称重加料、配方控制、放料等计算机生产过程控制和数据管理为一体的综合自动化系统。对于设计一套用于生产控制的自动化系统来说,自动配料系统必须达到具有稳定而可靠的运行、简单而实用操作、以及优越的性价比,这些都是十分至关重要的。

自动配料系统由六大部分组成:

1.控制部分:上位机采用工业控制微机,通讯称重模块以及开关量输入输出模块,以及手动——自动控制切换开关,手控按钮和指示灯等均装置在一体化的控制机柜中,方便操作。

2.软件部分:根据配料控制系统的基本要求、用户的实际需求结合量身定制。

3.称重部分:采用高精度防爆型称重模块,结合称重控制仪表制作。

4.执行部分:采用电磁阀控制气动球阀的方式进行投、放料控制。

5.送料部分:采用气动式隔膜泵负责送料。

6.管路部分:送料管路与电路配线管路

自称重配料系统是用于专业生产对粉状、散粒状物料(如粮食、面粉、饲料、PVC粉体、PP颗粒等)进行连续输送、精确计量、自动配料的称重系统。系统由上位机-工业电脑、下位机-PLC可编程序控制器、粉体配料、液体配料、微量加料及控制系统等部分组成。它是以真空上料、加料螺杆定量加料,称重料斗自动称重配料,同时进行累加称重的一种自动称重系统。适合于物料的精确计量和生产过程中的自动配料作业。

称重配料系统动作流程

1.四套称重槽分别装置了计量传感器,并以BCD码方式连接输入到开关量输入模块,经计算变换成称重槽的重量,去皮重后即为称重槽的零位。本系统设计停机时对每套称重槽进行人工检零,可监视称重槽的零位是否正常;在连续配料运行过程中进行自动检零,可修正称重槽的零位变动,确保计量精度。

2.操作者点击配料运行过程开始后,PLC控制第一种原料加料的电磁阀开启,该种原料徐徐加入称重槽,计算机实时监测称重槽下荷重传感器传送过来的荷重信号,与配方设定的目标值进行比较,当达到设定的配方目标值后PLC控制输出被断开,第一种原料加料电磁阀关闭,待稳定后测得称重槽和已加入原料的总重,并以此值作为第二种原料加料前的零位。

3.紧接着开始第二种原料的加料过程,如此反复至第二、第三、……,直至第8种原料加料完毕。

4.加料过程结束并满足预先设定的全部放料条件,放料过程开始。放料电磁阀之一开启,混合料在重力作用下自然流入相应的搅拌罐。系统实时监测称重槽下计量传感器传送过来的信号,当检测到称重槽总重量恢复到初始零位时,放料电磁阀关闭,放料过程结束。

5.操作者可预先设定每次放料开启放料电磁阀的顺序,以便按工艺要求把混合料放至指定的搅拌礶之中。

6.系统可记录运行中的罐号,每一种原料的实际加料量,与配方设定目标值的偏差,加料起止时分和加料时间,以及放料起止时分和放料时间等运行数据。

7.通过上位机应用程序,可查询和打印系统运行的原始数据和统计报表。

新型失重式连续称重配料系统

针对粒径极小的物料在配料过程中对配比精确度的较高要求,以20世纪90年代初出现的失重式连续配料系统为基础,自动配料系统通过检测合成产品中物料的组分,并与设定的物料配比值进行比较,运用控制器改变其中某种物料流速的设定值而形成串级反馈构成一种以产品质量为中心的新型失重式连续称重配料系统解决了超细粉体物料配料速度和精度的矛盾。

中科科正产品五大系统板块:自动化包装码垛系统、自动化配混料系统、智能物流仓储、装卸车系统、非标产线设计定制化和智能工厂建设。广泛应用于化工、民爆(军工)建材、环保、新能源、新材料、物流等领域所需自动化计量、包装、配料、仓储、自动化装卸车、机器人应用、成套生产线信息化工程。